品質保証

Good Wayの品質方針:包括的な品質管理を実施し、不良率を低減し、運営上の利点を強化し、競争力を高めます。

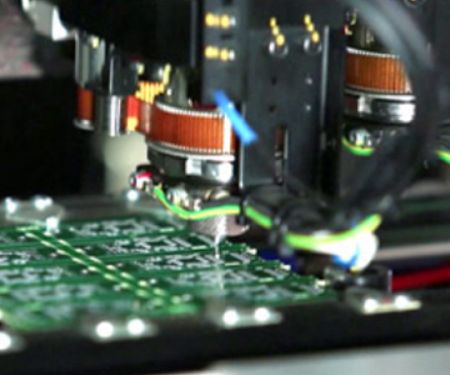

Good Wayの品質管理システムは、設計品質の検証と予防、入荷材料の品質保証、プロセスの品質管理、出荷品質保証、設計および顧客基準を満たすための納品後の品質サービスを含む、品質保証のすべての側面をカバーしています。 初期設計段階では、顧客の品質要件が内部設計および承認基準に翻訳され、設計に関連する品質リスクを防止および軽減するための信頼性テストが行われます。 入荷する材料については、供給業者のパフォーマンスが管理され、四半期ごとにレビューされて品質が確保されています。 各生産段階は、プロセスの品質のばらつきを防ぐために、100%の電気テストを行うQCによって監視されています。 定期的および臨時の内部および顧客監査は、私たちの品質管理システムをさらに洗練させ、継続的な改善を促進します。

品質分析と管理は、サンプリングプラン、統計データ、KPIを通じて行われます。顧客と市場からのフィードバックはCIP(継続的改善プロセス)会議で収集され、議論されます。生産歩留まりと関連部門からのフィードバックは、私たちが継続的に改善し、品質リスクを低減するのに役立ち、顧客の品質要件を満たし、顧客満足度を向上させることを保証します。

信頼性工学

信頼性検証活動は、製品の特性と機能要件に基づいて、初期コンセプト段階で始まります。 R&Dと協力して、潜在的な故障モードが分析され、リスク評価が行われ、将来の製品故障リスクを減少させるために故障モード影響分析(FMEA)が実施されます。 検証段階では、信頼性試験計画がさまざまな運用、輸送、保管条件をシミュレートし、故障分析と組み合わせて設計変更を迅速に取り入れることで、生産中の製品の信頼性を向上させます。 ポストプロダクションでは、定期的な信頼性検証サンプリングが出荷のための安定した製品品質を確保します。 市場のフィードバックは、根本原因の特定と統計モデルを通じて分析され、製品の長寿命を確保するために信頼性モデルのパラメータを継続的に洗練さ

Good Wayの品質保証チームは、台湾のR&D本社および中国の昆山と東莞の工場で、さまざまな能力の信頼性試験ラボを運営し、地域のサポートと相互支援を提供して、多様な顧客の要求に応えています。