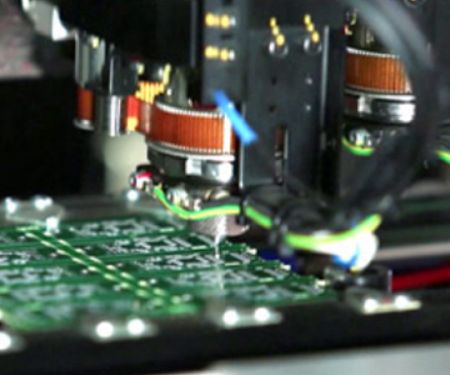

Qualitätssicherung

Qualitätspolitik von Good Way: Umfassende Qualitätskontrolle implementieren, Fehlerquoten reduzieren, betriebliche Vorteile stärken und die Wettbewerbsfähigkeit erhöhen.

Das Qualitätsmanagementsystem von Good Way umfasst alle Aspekte der Qualitätssicherung, einschließlich der Verifizierung und Prävention der Designqualität, der Qualitätssicherung von eingehenden Materialien, der Prozessqualitätskontrolle, der Qualitätssicherung beim Versand und der Qualitätsdienstleistungen nach der Lieferung, um die Design- und Kundenstandards zu erfüllen. In der Anfangsdesignphase werden die Qualitätsanforderungen der Kunden in interne Design- und Genehmigungsstandards übersetzt, wobei Zuverlässigkeitstests durchgeführt werden, um designbedingte Qualitätsrisiken zu verhindern und zu mindern. Für eingehende Materialien wird die Leistung der Lieferanten vierteljährlich verwaltet und überprüft, um die Qualität sicherzustellen. Jede Produktionsstufe wird von der Qualitätssicherung mit 100% elektrischen Tests überwacht, um Qualitätsvariationen im Prozess zu verhindern. Regelmäßige und ad-hoc interne sowie Kundenprüfungen verfeinern unser Qualitätsmanagementsystem weiter und fördern die kontinuierliche Verbesserung.

Qualitätsanalyse und -management erfolgen durch Stichprobenpläne, statistische Daten und KPIs. Kunden- und Marktfeedback wird gesammelt und in CIP (Continuous Improvement Process) Meetings besprochen, wo der Produktionsausstoß und das Feedback relevanter Abteilungen uns helfen, kontinuierlich zu verbessern und Qualitätsrisiken zu reduzieren, um sicherzustellen, dass die Qualitätsanforderungen der Kunden erfüllt werden und die Kundenzufriedenheit gesteigert wird.

Zuverlässigkeitsingenieurwesen

Die Aktivitäten zur Überprüfung der Zuverlässigkeit beginnen in der Anfangsphase des Konzepts, basierend auf den Produkteigenschaften und funktionalen Anforderungen. In Zusammenarbeit mit der F&E werden potenzielle Fehlermodi analysiert und durch die Fehlermöglichkeits- und Einflussanalyse (FMEA) auf Risiken bewertet, um zukünftige Produktfehlerrisiken zu reduzieren. Während der Verifizierungsphase simulieren Zuverlässigkeitstestpläne verschiedene Betriebs-, Transport- und Lagerbedingungen, kombiniert mit Fehlersanalysen, um Designänderungen schnell zu integrieren und die Produktzuverlässigkeit während der Produktion zu verbessern. Die Nachbearbeitung und regelmäßige Zuverlässigkeitsprüfungen durch Stichproben gewährleisten eine stabile Produktqualität für Lieferungen. Marktfeedback wird durch Ursachenanalyse und statistische Modellierung analysiert, wobei die Parameter des Zuverlässigkeitsmodells kontinuierlich verfeinert werden, um die Langlebigkeit des Produkts sicherzustellen.

Die Qualitätssicherungsteams von Good Way betreiben Zuverlässigkeitstestlabore unterschiedlicher Kapazitäten in der taiwanesischen Forschungs- und Entwicklungszentrale sowie in den Fabriken in Kunshan und Dongguan, China, und bieten regionale Unterstützung und gegenseitige Hilfe an verschiedenen Standorten, um den unterschiedlichen Kundenanforderungen gerecht zu werden.